|

Зверніть увагу! |

Компанія "СП В.М.С.", представлена мережею Центрів "ПроМотор", є лідером в області механічної обробки деталей ДВЗ в Україні.

Компанія "СП В.М.С.", представлена мережею Центрів "ПроМотор", є лідером в області механічної обробки деталей ДВЗ в Україні.

|

Механічна обробка КЛАПАНІВ, ШАТУНІВ і інших деталей |

Теорія, обмір шатунів, Т.У.

Шатун — деталь кривошипно-шатунового механізму двигуна внутрішнього згорання, що сполучає поршень, що здійснює зворотно-поступальний рух, з колінчастим валом(чи кривошипом), що здійснює обертальний рух.

Залежно від типу двигуна і розташування циліндрів шатуни можна розділити на три групи:

- шатуни однорядних двигунів;

- шатуни дворядних двигунів(V -, W -,VR- образних);

- шатуни двигунів з кривошипно-шатуновим механізмом (як правило, дизельні ДВС, в яких шатун і поршень пов'язані між собою крейцкопфом(повзуном)).

Шатун складається з верхньої поршневої голівки, стержня і нижньої кривошипної голівки. У поршневу голівку запресовується бронзова втулка, яка виконує роль підшипника поршневого пальця. Олія до підшипника підводиться під тиском по каналу в стержні шатуна або розбризкуванням через отвори у верхній голівці шатуна.

Основні типові ушкодження і несправності шатунів:

- знос і деформація отворів нижньої голівки при несправності шатунового підшипника(знос, перегрівання, руйнування, провертання);

- деформація стержня шатуна при гідравлічному ударі, руйнуванні клапана, сідла клапана.

- знос і деформація отворів верхньої голівки шатуна або знос і деформація бронзової втулки верхньої голівки шатуна(підшипника поршневого пальця).

Ремонт шатуна, це складний технологічний ланцюжок, який вимагає точного вимірювального і верстатного устаткування.

Перед ремонтом шатуна необхідно зробити виміри його основних геометричних характеристик. Перевірка шатунів розпочинається з їх миття і сушки.

Далі кришки нижніх голівок шатунів затягуються відповідним моментом, рекомендованим заводом-виготівником. За відсутності даних можна орієнтуватися на наступні практичні рекомендації:

- 35 Нм - для різьблення М8х1;

- 50 Нм - для різьблення М9х1;

- 60 Нм - для усіх резьб діаметром 10 мм.

Якщо отвір нижньої голівки шатуна зношений, то необхідно визначити знос, порівнявши розмір зношеного отвору з незношеним або довідковими даними. Вимірюючи отвір, слід пам'ятати, що зазвичай знос більше у країв отвору. Величина зносу є початковою величиною при ремонті.

Деформація шатуна найпростіше визначається на перевірочній плиті або за допомогою лекальної лінійки.

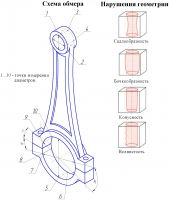

Прилади, що визначають деформацію шатунів, вимірюють непаралельність осей отворів верхньою і нижньою голівок. Точність виміру - 0,005.0,010 мм на 100 мм довжини.

Виправлення кривизни осі шатунів

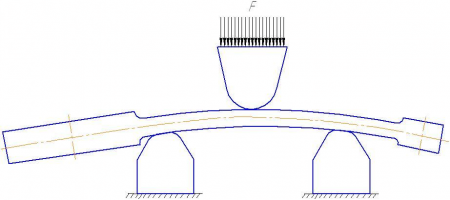

Під час роботи двигуна, під дією сил, з'являються такі дефекти як деформація осей шатуна. При ремонті зігнутих шатунів необхідно забезпечити паралельність отворів верхньою і нижньою голівок. Основним способом усунення деформації, являється правка.

Трохи деформовані шатуни правлять в холодному виді на спеціальному пристосуванні. При великих викривленнях осей застосовують місцевий нагрів стержня шатуна відкритим вогнем до температури 450 ⁰З, а потім здійснюють правку. Скручування усуваю за допомогою важелів.

Правка шатуна розділяється на види:

- Вирівнювання площини, паралельної отворам.

Механічна обробка шатунів

При вступі несправного шатуна на відновлення, необхідно провести виміри. Вимірюють викривлення осей шатуна, міжцентрова відстань між верхньою і нижньою говловкой, внутрений діаметр нижньої і верхньої голівки шатуна. Виміри проводять, як показано на малюнку

Нижня голівка шатуна обробляється у зборі з бугелем. Бугель шатуна обтискається болтами(гайками) з моментам затиску згідно даным виробника. При розбиранні, контролі і складанні шатун і бугель слід зберігати в комплекті. Бугель центрують по шліфованих поверхнях шатунових болтів.

Після обміру нижньої голівки, занижують поверхню роз'єму бугеля в межах 0,15-0,2 мм, потім, розточують отвір, залишаючи припуск на хонинговку. Діаметр під вкладиш відновлений на 70лощади поверхні - вважається придатним до експлуатації.

У верхній голівці шатуна виконують заміну втулки, яка служить підшипником ковзання для поршневого пальця. Выпресовка старої бронзової втулки здійснюється на пресі з використанням ступінчастого оправляння і кільця внутрішнім діаметром більше зовнішнього діаметру втулки.

Нова втулка, що має натяг по зовнішньому діаметру 0,06-0,08 мм, встановлюється в отвір верхньої голівки шатуна з використанням рідкого азоту. Далі встановлена втулка прошивається гладкою прошивкою і розточується на розточувальному верстаті з урахуванням припуска на хонинговку 0,03-0,05 мм.

Кінцевою(фінішною) операцією механічної обробки шатунів є хонинговка верхньою і нижньою голівок шатуна на спеціальному хонинговальном верстаті Sunnen LBB 1660. Обробка на цьому верстаті дозволяє обробити внутрішні поверхні з точністю згідно вимог заводу виробника.

Механічна обробка завершена. Робиться контроль выполненых розмірів. Даные вносяться в технологічну карту.